摘要:针对中小手板模型生产企业的生产条件,在普通数控机床上运用高速加工理论,通过优化数控程序,提高数控加工的实际运行速度.以提高复杂曲面的加工效率。在实践中.对加工步长和数控加工系统的适应性进行了理论分析和实 验研究.提出了数控机床运动应按驱动轴进行独立研究的建议。经一系列的对比实验证明:对单轴平均步长较短的程序 进行过滤、压缩和先行控制.可以在现有的硬件条件下有效地提高数控机床的运行速度。...

针对中小手板模型生产企业的生产条件,在普通数控机床上运用高速加工理论,通过优化数控程序,提高数控加工的实际运行速度.以提高复杂曲面的加工效率。在实践中.对加工步长和数控加工系统的适应性进行了理论分析和实 验研究.提出了数控机床运动应按驱动轴进行独立研究的建议。经一系列的对比实验证明:对单轴平均步长较短的程序 进行过滤、压缩和先行控制.可以在现有的硬件条件下有效地提高数控机床的运行速度。

0.引言

手板是我国港台地区企业的说法,亦称首板,它是 产品的第一个样板模型,因为当初模型主要靠手工制 作,所以称为手板。内地传统称模型,现在沿海企业亦 称手板模型,但英文名称是一致的。手板模型目前多 用易切削的ABS等塑料材料在数控机床上加工完成,数控加工进给速度可以比通常的钢材加工高很多,但响应速度快的高速铣床,由于价格高昂,对手板模型企 业可望而不可及。本文从数控原理出发,在程序传输、 程序过滤和先行控制等方面进行了研究,主要通过优 化程序来提高加工速度。

1.加工条件和状况

本文的研究工作依托诚邦模型工作室的手板模型 制作进行。主要加工设备是HTM-630G龙门式数控铣床,主轴转速45〜7 000 r/min,机床快速30 m/min,最 大进给速度10m/min,配置FANUC oiMB数控系统。 编程软件为MASTERCAM9. 1和UGNX4,程序编制后,用ASA传输软件,通过RS232串口传输,传输速度 9 600 byte/sD

下面我们先用一组具体的加工记录来说明本文研 究工作的紧迫性。

表1鼠标手板模型凸面精加工记录表瑕序处理前)

刀具路径 程序长度/kB测算时间/min机床运行时间/min 鼠标凸面精加

…, 715 6. 40 23. 85

工平行铣削

鼠标凸面精加

〜—尸 1 628 5. 77 120. 50

工环绕等距

表1是一组鼠标手板模型凸面加工运行记录:模 型尺寸约110mm 55 mm 33 mm,刀具010球刀,水 平进给速度4 500 mm/min,垂直进给速度800 mm/ min,行距0. 5 mm,切削路径误差0. 025 mm:

由表1可知机床的实际运行时间远高于测算时 间。4 500 mm /m in的进给速度虽然在机床设定的范 围内,但由于加工曲面复杂,单步行程很短床进给 频繁的处于转向、加速减速过程,实际根本达不到设 定的进给速度:与自动编程软件根据理想化的数控加 工系统测算的加工时间有很大偏差:所以手板模型加 工行业和Hi—样有‘金角、银边、草肚”的说法。

2.原理分析

2.1数控加工的插补原理

数控加工的插补分2个层次:<1数控机床的数控 系统如Fanuc、西门子、华中等数控系统根据数控程序 驱动机床运动的微观插补活动;②数控加工程序编制 过程中,根据轮廓外形,进行的插补编程计算[1]。

两者从数学的角度讲区别不大,实际加工中,前者 很多算法已经固化,运行速度快,效率高,但标准的只 有直线插补和圆弧插补2种,这使程序编制过程为了 保持轮廓精度,不得不把点加得很密,传输到数控机床 的程序很长,由于机床的响应速度有限,使后者对分段 较密的程序执行效率很低。

2.2数控机床加减速分析

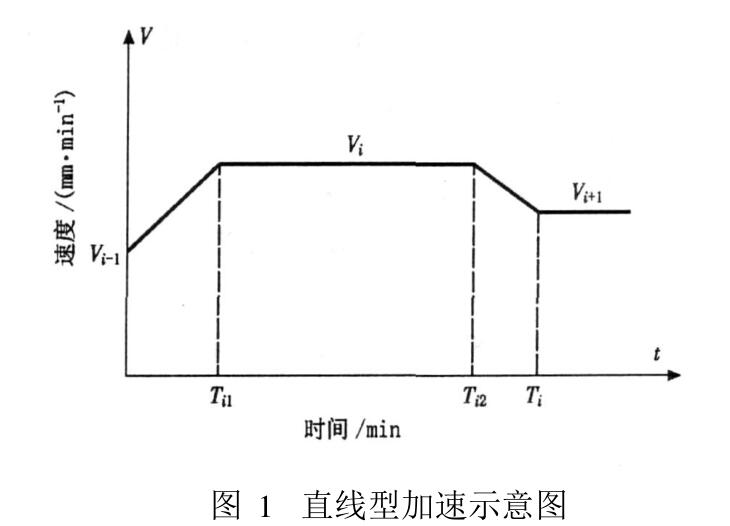

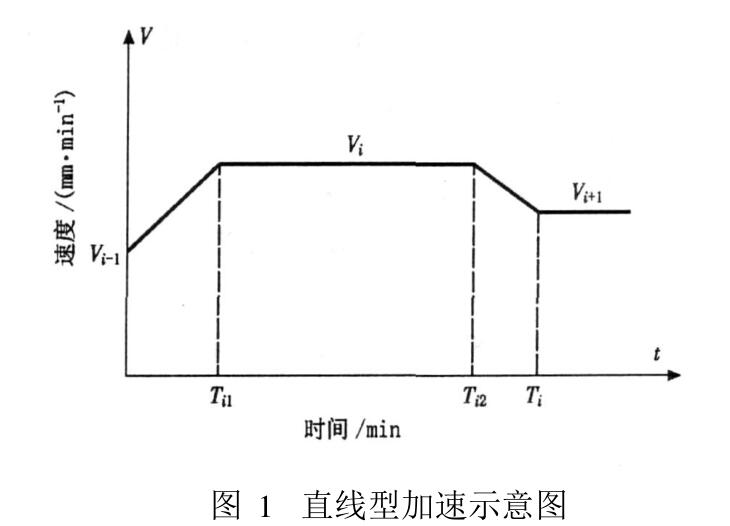

数控机床的加减速形式分直线形和铃形2种。 铃形加减速时加速度本身也有递增和递减的过程,速 度变化平滑,冲击小,但速度指令的滞后较大;直线型 力口緘速变化迅速,加工出的零件轮廓精度高[2],但时 间常数设得较小时会造成冲击,引起机床的振动。所 以一般机床的快速移动设定为铃形加緘速,进给速度

V,. 1 +aAt t < Ta

图1直线型加速示意图 执行的是直线型加緘速。速度变化可以分为加速阶 段、正常运行阶段和减速阶段。如图1所示,某一程序

段内的实际速度为

T, < t< Tc Ta < t < T,

上式中,y;+1分别是各程序段设定的进给 速度,对曲线加工来说数值上是一致的,但方向发生了 变化,而数控机床的运动最终要由三个驱动轴完成,对 每个驱动轴来说速度始终是变化的,所以要把运动分 成3个方向考虑为了计算最短的加速距离,不考虑中 间的平滑阶段,机床在该直线段内加速,运动方程可表 示为

+

1

+

2

Zi+i - Zi = wi-1 Tj + 2

Ui-1, Vi-1, Wi-1分别表示X, Y, Z 3个方向的初始速 度,, av, aw分别表示X, Y Z 3个方向的加速度。

普通采用旋转伺服电机+滚珠丝杠进给方式的数 控机床,其加速度值一般为(0. 1〜0. 2) g(g = 9. 8m/ s2)。假设初速度为零,数控机床达到指定进给速度需 要的最短加速距离为

(3 )

2a

取F = 2 000 mm /min,a =2 m /s2最短加速距离约 需 0. 28 mm;取 F = 4 000 mm /min,a = 2 m / s2最短加速

距离约需 1 mm。

如果加工步长小于需要的加速距离,速度还没有 达到设定进给速度就必须减速,从而限制了机床实际 进给速度的提高,难以适应加工要求。

下面我们来看一下没有经过处理的鼠标曲面环绕 加工部分程序。

|

N152X - |

29. |

084Y21. |

709Z- |

2. |

305 |

|

N154X - |

28. |

685Y21. |

859Z- |

2. |

277 |

|

N156X - |

28. |

295Y21. |

991Z - |

2. |

293 |

|

N158X - |

28. |

287Y21. |

994Z- |

2. |

294 |

|

N160X - |

27. |

889Y22 |

108Z- |

2. |

184 |

从具体的程序段我们可以发现,各程序行之间的步 长很短有的单轴只有1 刚好1个脉冲,该轴只能 停下来等其它轴走完后再启动,这就使实际运行速度接 近零.在机床加工中我们会发现机床极短暂的停顿o

2.3程序的传输速度分析

程序文件传输是目前数控加工的另一个瓶颈环 节,一般RS232串口传输速度9 600 byte/s, —个字符 的表达由数据位、停止位和校验位组成.根据串口配置 的不同.占9或10位[3],:,也就是实际每秒只传输约 1 0001、字符,每行程序X’ ^ Z 3个坐标,需20多个字 符,每秒只能传输50段NC程序,假设平均步长为0. 1 mm,实际进给速度只有300 mm /min,远远达不到塑料 手板模型加工常设的2 000〜8 000 mm/min的要求 3数控程序高效运行对策

从上面的分析.我们可以发现.数控机床的加工对 象复杂.不同于汽车的直线运动.在有限的行程内要使 加工速度达到给定值是困难的.提高机床加速度.是提 高加工速度的根本途径,:,但提高机床的加速度.涉及 机床的机械机构、测试控制系统等很多方面⑷。本文 主要根据现有技术条件,在以下几个方面研究提高运 行效率。

3.1程序过滤

程序过滤是增长程序平均步长的有效手段。Mas^ tercam允许在设定的误差范围内对后处理生成的刀具 路径NCI点位文件进行过滤,但零件较大和规则时, 过滤的效果不明显,所以企业使用程序过滤的不多,而 且认为过滤增加了误差。我们通过实验发现可以在切 削路径误差设置时,先提高程序的插补误差要求,然后 调整过滤误差,在相同的总误差要求下,可以大大压缩 程序,虽然和直接通过NCI点位文件过滤程序相比差 约10%,但加工速度已有明显改善。

表2就是程序过滤后的一组运行记录,加工参数 设置与表1相同。和表1对照,在保持拟合精度的情 况下,程序长度压缩了 70% ,加工时间大大缩短。鼠标凸面环绕等距加工方式改善特别明显,这是因为原 平均步长过短,导致加工中出现短暂停顿,通过过滤克 服了这一缺陷。

3. 2引入先行控制技术

先行控制技术一开始主要是为控制轮廓加工精度 设计的.数控系统DNC加工方式程序是边输入、边运 算、边执行.如果前一个程序段进给速度快.转向时由 于惯性作用可能过切.需要先行减速所以模具数控 加工技术人员在高精度的曲面加工时.采用先行控制. 使加工时间有所延长,:,

但在程序段位移较小时.机床响应不如运动快.先 行控制使多个程序段平滑加减速.提高了平均加工 速度,:,

自动编程生成的程序是按最基本的指令生成的. 先行控制可以在自动编程后.再人工添加先行控制指 令在FANUC系统中,如:G8和G05. 1Q1: G8只是 一个先行控制的开关.效果显著的是G05. 1Q1.可预 读15个程序段.并对其进行插补前的加/减速.其结果 实现了多个程序段的平滑加减速,:,

表3是添加G05. 1Q1与不添加的一组加工对比 实验,加工参数设置与表1相同。加工速度的提高与 表3先行控制执行情况对照表

鼠标凸面平鼠标凸面环风笛底座凹风笛底座曲 刀具路径行精加工(过绕等距加工面平行精面粗加工(平 滤前)/min (过滤后)/min加工/min 行双向)/min

鼠标凸面精 加工平行铣削 鼠标凸面精 加工环绕等距

否,主要取决于程序的平均步长。对平均步长短的程 序,不管程序有无过滤,先行控制功能G05. 1Q1都是 有效的,特别对未过滤的程序减幅更大一些,因为过滤 前程序平均加工步长短。与表2相比鼠标凸面精加工 平行铣削(过滤前)在G05. 1Q1执行后的运行时间仍 远远高于过滤后的程序运行时间,说明程序过滤的作 用是显著的。风笛底座凹面平行精加工因为曲面较规

则,效果就不显著。风笛曲面粗加工(平行双向)程序 执行先行控制后运行时间是增加的,因为粗加工行切 是直线运动,为保证运动的平稳,系统执行的是提前减 速操作。

3. 3提高文件传输速度

1)压缩程序

省略程序行号可以有效压缩程序,如指令 N2058G2X-34. 992Y4. 002R9. 636 共 27 字,行号 N2058占5字,其它短指令行号占的比例更高。一般 数控系统程序行号至9999,超过部分又重新开始,自 动编程生成的程序多达十几万条,有限的行号意义不 大。取消行号可以用专用软件,也可以通过修改后处 理文件实现.如在Mastercam中取消行号可以将MP- FAN. PST 文件中的 omitseq: no Omit sequence no.改为 an itseq: yesOmit sequence no.

2)合理选择运算精度

滚珠丝杠用E丑制驱动的加工步长就是1个 ixm.编程时小数位数不必太多.达到0 . 001 mm就足 够了。在Mastercam中可以修改后处理器中的精度设 置,将程序行 fs 1 0. 4 #Decmal, absolute, 4pl^e中的 0. 4改为 0. 3o

3)提高程序传输的速度

改串口传输方式为局域网的传输方式.其传输速 度可达 10 〜100 Mbyte/s:,

4)程序先行传输

数控机床控制器能容纳的程序可以先传输到数控 系统的内存中.再开始加工。

3. 4增加刀具路径的二次连续性

程序提高的另一方面是保证刀具路径的光滑性, 数学家提出了 C1连续条件,即要求程序段之间,导数 连续。

数控机床上目前只有直线插补(G01)和圆弧插 补(G02 G03)。怎样使刀具路径满足C1连续条件呢? 英国的Bolton于1975年首次提出了双圆弧的概念, 即在连接点处相切的1对双圆弧作为1个双圆弧整 体,并给出了双圆弧的解析算法。

表4圆弧刀路与线性刀路对照表

刀具路径 线性/min 圆弧/min

鼠标凸面挖槽粗加工(环绕方式) 1. 88 0. 95

UGNX4生成的鼠标凸面挖槽粗加工(环绕方式) 圆弧刀路与线性刀路相比取得明显的改善。表4是它 们以2 000 mm/min进给速度下在HTM~630G上的运 行情况对照表。从表4中可见,该圆弧刀路加工时间 比相应的线性刀路缩短了 50%。

但目前自动编程的圆弧插补仅局限于H YZ, ZX个正交平面。

5开发曲线插补指令

由于直线插补和圆弧插补的局限性,科研人员一 直没有放弃曲线插补,开始是拋物线插补、样条插补, 目前最有希望的是NURBS曲线插补[6],和大部分 CAD软件的格式相同,在作为CAD数据传输交换标 准的IGES中采用。

NURBS插补运算是在数控控制系统中完成的,只 需要指定关键几个控制点,避免了大量的短线段近似 指令.基本克服了切削路径上的误差影响.得到的模型 形状光滑.减少了手工打磨工作量实际加工速度均 匀.可以大大缩短加工时间

在UGNX4上已能直接生成NURBS刀具路径.但 由于NURBS插补尚未成为标准.在大部分数控系统 还没有配置,:,

4.结论

本文从一个手板模型企业的现实加工条件出发. 研究了改善程序运行效率的措施.并通过了实验验证 合理采取程序过滤可以在不增加误差的情况下. 压缩程序.提高机床运行速度:数控程序的先行控制. 在平均步长较短的程序中可有效提高数控加工速度 圆弧刀具路径和曲线刀具路径在允许的条件下比短直 线刀具路径运行效率高。

上一篇:手板模型对工业设计流程的重要性

上一篇:手板模型对工业设计流程的重要性