摘要:基于MasterCAM软件,通过采用三轴数控铣床加工简单手板模型,分析如何运用最简单的方式校准工件,提高工作效率与加工质量。...

基于MasterCAM软件,通过采用三轴数控铣床加工简单手板模型,分析如何运用最简单的方式校准工件,提高工作效率与加工质量。

0.引言

手板是港台企业的说法,亦称首板,它是产品的第一个模型, 因为当初主要靠手工制作,所以称为手板。内地传统称模型,现在 沿海企业称手板模型,但英文名称是一致的,本文统称手板模型。

现代工业设计采用的是三维设计软件,可以直观地在屏幕上 表现产品的三维造型,进行模拟装配加工及运动仿真,但屏幕毕竟 是平面,而且尺寸有限,无法和实际制作环境相比较,各种各样的 设计错误依然可能发生。本文主要就样板模在三轴数控铣床加工 中常见的问题及装夹方案进行研宄。

1.工件外形及工艺分析

1.1产品外形分析

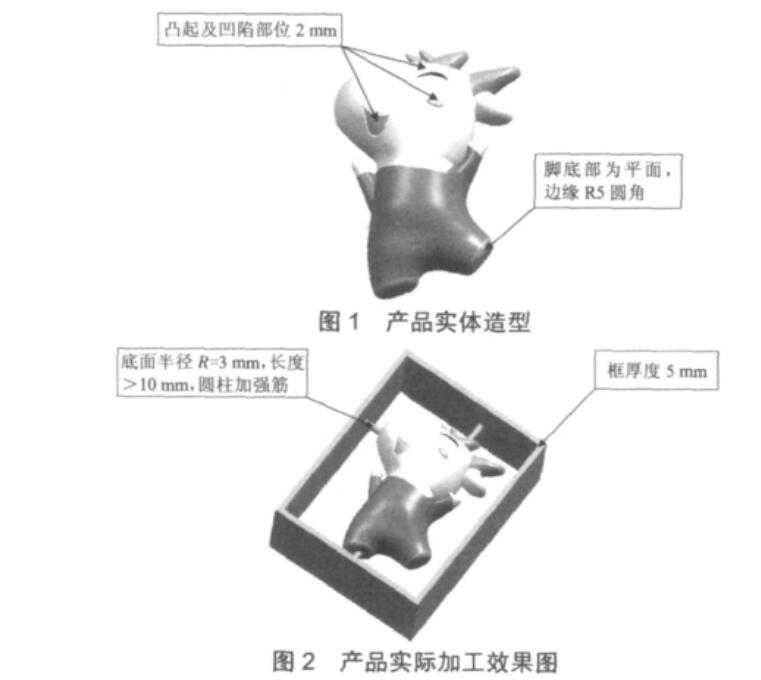

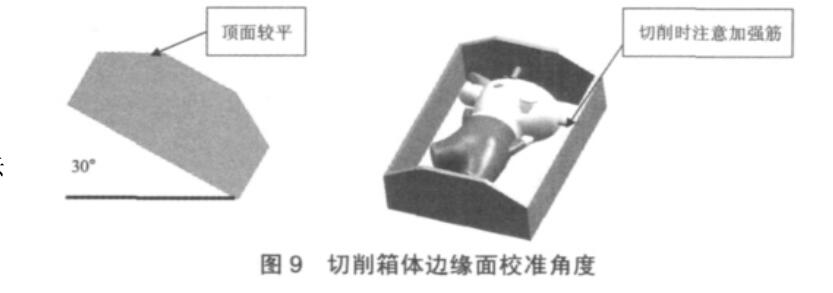

如图1所示产品为一需要双面加工的产品,产品两面均对称, 尺寸大小为160 mm x 105 mmx 65 mm,面部凸起及凹陷部位高度 均为2mm,产品锐边均倒钝,脚底部为平面,并倒R5圆角。

1.2产品工艺分析

(1)产品材料:铝合金。

(2)加工设备及夹具:平口虎钳,三轴数控铣床。

(3)主要特征要求粗糙度:3.2。

⑷产品毛还尺寸:145 mm x 190 mm x 70 mm。

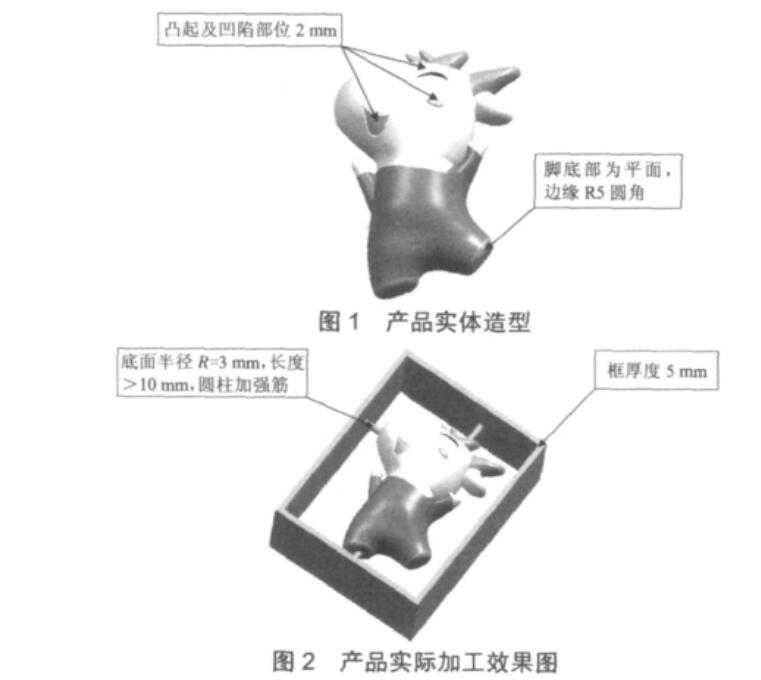

因为产品需要多次装夹,而且外轮廓需要用来校对基准,所以 需留有外框,如图2所示,大小为143 mm x 188 mm x 65 mm,厚度 5mm。加强筋起到支撑产品的作用,并且需要留有下刀位置,所以 设定为底面半径R为3 mm、长度大于10 mm的圆柱体。

2.加工产品、正面加工及装夹工艺

第一次装夹考虑到工件大小为143 mm x 188x 65 mm,并且箱体外框只起着支撑与对刀作用,所以无需考虑第二次装夹对刀痕迹对产品外观会产生影响。考虑毛坯余量并不多,所以工件采 用四面分中对刀,工件上表面为Z轴0点,以方便编写程序。

2.1面铣粗加工及精加工

虽然产品外框只是产品生成前的支撑结构,但装夹时需要用 来对刀,所以结合加工经验为了保证校表准确,采用主偏角为 75°、直径为40 mm的面铣刀进行平面粗加工,留0.2 mm的余量, 选择进给速度F为400 mm/min,主轴转速S为3 000r/min,干切 削。精加工时采用F为300mm/min,主轴转速S为3 500r/min,干 切削。

2.2外形轮廓加工粗精工与精加工

用12mm四刃平底刀对零件外轮廓采用轮廓铣削加工,考虑 到反面对刀效率,所以四面余量尽可能少,设置最大加工深度为 45 mm。为了获得更好的加工质量,粗加工时选择进给速度F为 800 mm/min,主轴转速S为2 000 r/min,每层切深为1 mm,加工余 量为0.2。精加工时选择进给速度F为400 mm/min,主轴转速S为

500 r/min,XY方向每层0.1分层直接进行精加工。

2.3产品粗加工

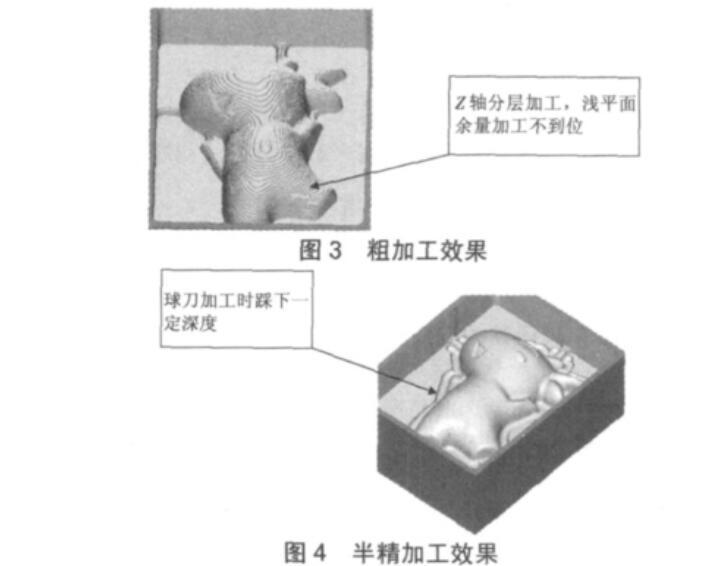

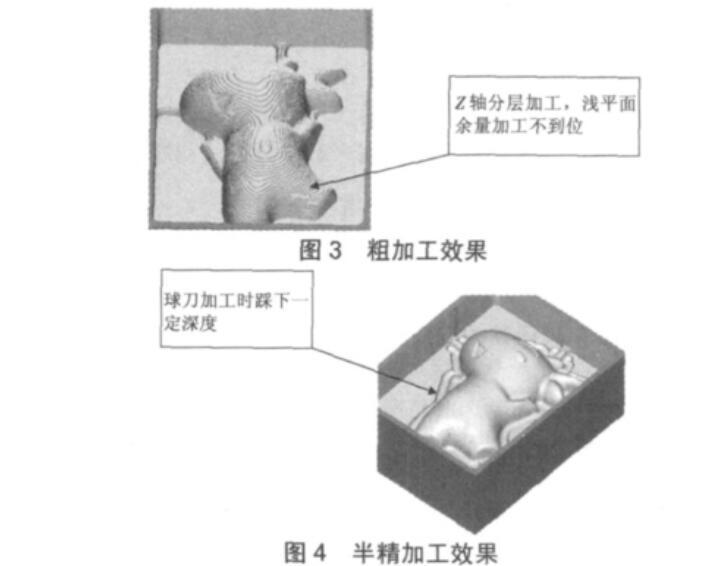

用12 mm平底刀进行曲面挖槽粗加工,加工区域为箱体内轮廓, 采用由内而外环切加工,所以注意采用螺旋下刀方式,余量0.2mm, 进给速度为600 mm/min,主轴转速为2 000 r/min,每层切削深度 0.5 mm。

2.4产品半精加工

如图3所示,由于产品主要区域为弧形面,浅平面部分用Z分层 开粗方法无法加工到位,所以采用XY轴分层加工命令(平行铣削) 进行半精加工,加工时注意刀具轮廓,以免与箱体轮廓发生撞刀;并 且,如图4所示,半精加工时无需把底面作为干涉面,让刀具略微踩 下去,这样为了反面加工能与正面更好的衔接,选用A=4mm球刀, 余量0.2 mm,进给速度F为800 mm/min,转速S为3 000 r/min。

2.5产品精加工

考虑到表面突起于凹陷处圆角,采用R1球刀进行精加工,设 置与半精加工相类似,切削间距为0.12 mm,进给速度F为800 mm/min,转速 S 为 3 500 r/min。

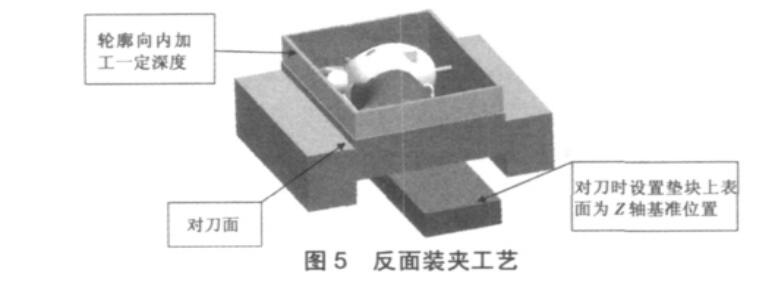

3.产品反面装夹及工艺

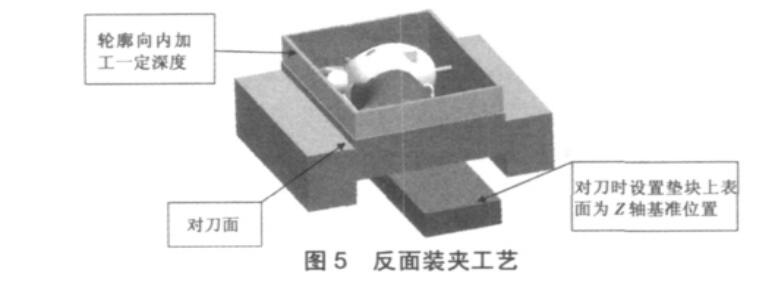

反面装夹注意垫块需要突出产品地表面,对刀时如图5所示, 垫块上表面为Z轴基准位置,上移65 mm为产品反面最高位置,X 轴与Y轴同样采用四面分中对刀,只要把毛坯余量铣削掉,并且 向内铣一定深度,此意在于对刀时用正面已经铣削好的轮廓面进 行碰数,提高加工精度。

反面由于形状与正面完全相同,所以加工方式也基本一致,主 要应注意以下2个方面:

反面开粗。注意:反面开粗到后期,底面加强筋受力问题, 所以开粗时每刀下刀量为0.4 mm,以免出现加强筋断裂。

挖槽精加工。在半精加工前,用直径6 mm的平底刀,对产 品腔体底面内轮廓进行挖槽加工,铣削深度为0.2〜0.5 mm,此意 在于铣削掉两面相交处大部分残料,使上下面相通。

4.实际加工后产品主要问题与解决方案

4.1实际加工后产品存在问题

由于产品只进行了正面与反面加工,所以产品在如图6所示 的位置(分模线位置),会留有明显的分模凸起边缘。

4.2解决方案

第一种方案:对产品进行人手抛光,但缺点是抛光效率低, 表面质量无法保证,劳动强度大。

第二种方案:变换角度进行再加工(平行铣削),去除大部 分分模线,留下小部分区域进行人手抛光。

经过实践证明,第二种方案比第一种方案所需时间少,表面加 工质量高,所以产品采用第二套方案来解决分模线问题。

5.变换角度装夹问题与解决方案

通常变换角度装夹有多种方案,这里主要采用2种装夹方式 进行对比。

5.1通过计算三角函数的方法进行角度装夹

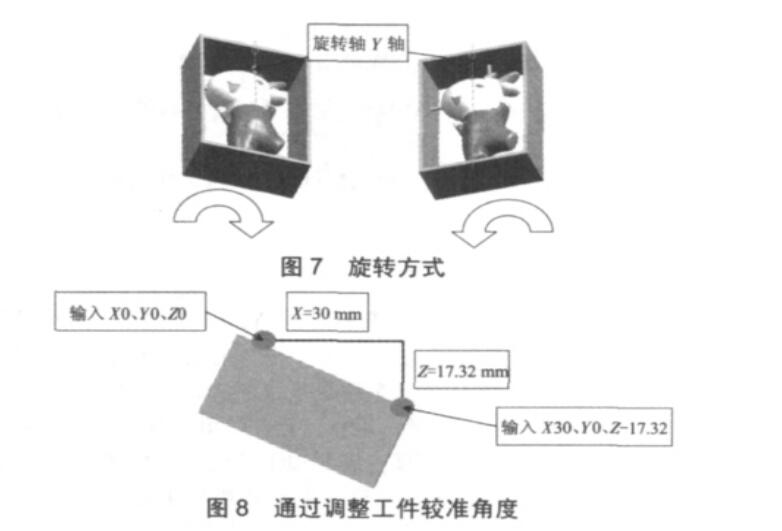

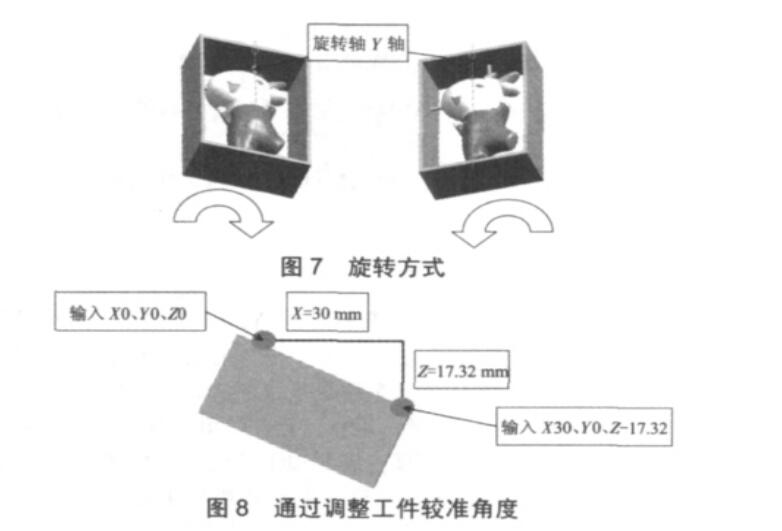

如图7所示,此产品由于外框的限制,所以转角不宜过大,以 免发生撞刀,并且考虑到选取角度应采用较好计算的度数,因此本 产品以Y轴为旋转轴,分别以顺时针和逆时针变换30°转角,进行 2次加工。

产品装夹方式:在已知tan30°=姨3/3 mm,约等于1.732/3mm,

由于数值过小测量不方便,所以把数值扩大10倍进行计算,也就 是Z/X=17.32/30 mm。用百分表进行碰数,首先碰箱体框表面某一 位置,如图8所示,在加工中心面板中输入X0、F0、Z0,并且记录百 分表度数,之后平移X轴到坐标点X30、:Y0、Z0位置,再移动Z轴 到坐标点X30、F0、Z-17.32位置,如百分表度数与第一次度数不相 吻合,则调整工件,在X与Z值一定的情况下,直到百分表2次数值吻合为止。

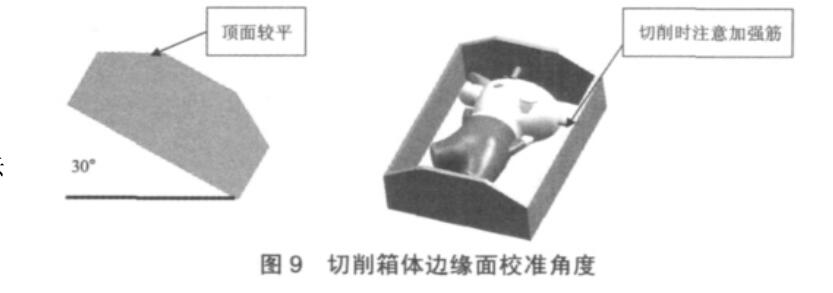

产品装夹方式:此种装夹只需保证切削面水平即可,便可达到角度 装夹的效果。

装夹时进行箱体角度加工,如图9所示,注意切削部位不宜过多, 以免过切加强筋部分。

5.2直接铣削箱体30°夹的效果。

5.3对比2种角度装夹方式

2种方式均可达到角度要求的情况下:

第一种方式:校表方式复杂,用时较第二种方式长很多,并且 加工时箱体边缘面容易发生过切现象。

第二种方式:校表简单,精准度较第一种高,并且加工时箱体 边缘面不容易发生过切现象。

所以选择第二种装夹方式。

6.结语

数控加工中特别是对多面加工的零件,编程人员必须充分考 虑零件的结构、现场的机床加工情况,与操作者的习惯相协调,建 立正确的工件坐标系和采用合适的装夹与对刀方法,使整个加工 过程变得简洁,保证零件加工质量。

上一篇:手板模型在电子设备中的应用探讨

上一篇:手板模型在电子设备中的应用探讨