摘要:本文针对香皂盒手板加工过程中存在的“薄壁” “曲面外形难以装夹定位”等难题,采用型腔内填 充石膏加固的方式,解决了薄壁香皂盒加工时的刀具抖动问题;采用底板粘结和铣削定位边的方法,解决了香皂 盒反面装夹时的定位问题,提高了香皂盒手板加工的效率,为不规则外形薄壁件的加工提供了技术参考。...

本文针对香皂盒手板加工过程中存在的“薄壁” “曲面外形难以装夹定位”等难题,采用型腔内填 充石膏加固的方式,解决了薄壁香皂盒加工时的刀具抖动问题;采用底板粘结和铣削定位边的方法,解决了香皂 盒反面装夹时的定位问题,提高了香皂盒手板加工的效率,为不规则外形薄壁件的加工提供了技术参考。

引言

手板是在完成设计图纸后,在不做出模具的前提下, 用手工或数控手段做出样板,用来检验产品的外观和结构 是否合理。手板不仅可以检验产品的外观,也可以检验产 品的内部结构,反映结构是否合理,以及有配合关系的部 件能否装配。手板的制作还可以避免开模的风险,如果在 开模后才发现结构等设计不合理,损失较大,而采用手板 可大大降低开模风险。本文针对香皂盒生产公司在生产过 程中遇到的一些问题进行研究,并提出改进方案。

1.工艺分析

1.1图纸分析

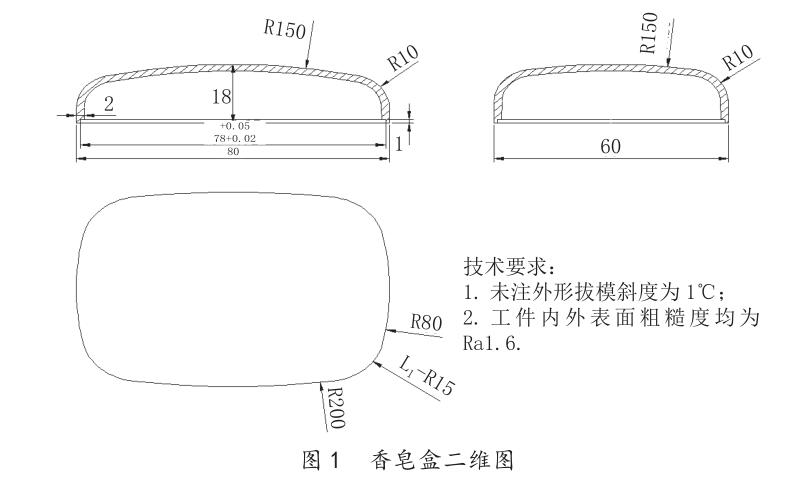

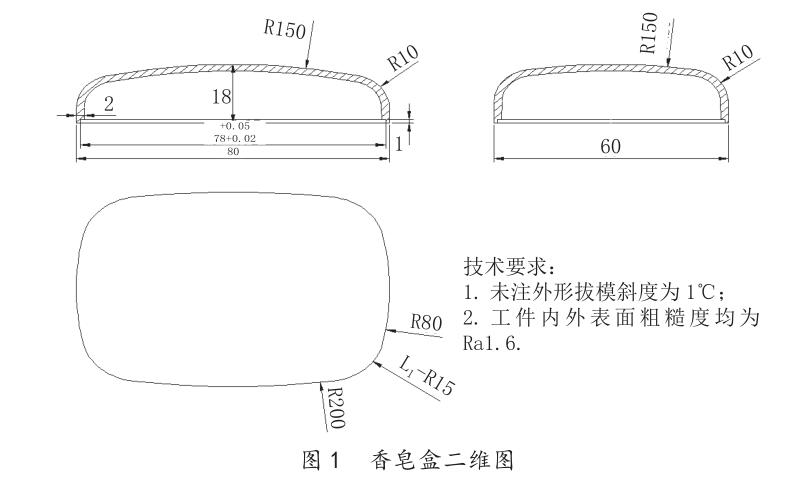

图1所示为香皂盒的二维图。由图纸可以看出,该香 皂盒属于面盒,外形比较简单,外表面都是圆弧过渡,在 最下面与底盒有一个配合,该尺寸78:丨需要精确控制。香 皂盒手板的内外表面粗糙度要求较高,都是Ra1.6um,因 此在加工过程中需要精修内外表面。香皂盒的厚度很薄, 只有2mm。加工内壁时,毛坯余量需要留多一点。加工外表 面时,需要进行内部填充,以增加内壁的强度。

1.2 加工难点

根据分析可以发现,在香皂盒的加工过程中存在以下 难点。

(1)由图1可以看出,香皂盒的两面都需要加工,因 此需要两次装夹定位。该香皂盒外表面顶面为曲面,若先 加工外表面后加工内壁,必然导致加工内壁时装夹底面为 曲面,很难定位。因此,该零件应先加工内壁,后加工外表面。

(2)该香皂盒比较薄,厚度只有2mm,最薄的地方只 有1mm。薄壁件刚性差、强度差,在装夹过程中容易变形, 是工件尺寸精度得不到保证的重要原因。为避免在装夹及 加工过程中变形,应在内壁适当填充其他物质作为支撑。

(3)加工外表面时,由于香皂盒前后左右均是倾斜面, 装夹过程中容易导致夹不紧且很难分中,需要采用非常规 方式将其固定。具体的,可利用夹具的定位基准与工件定 位基准相重合的方法,来对工件进行定位。

2.使用CAXA软件编程和加工 2.1反面(内壁)加工编程

(1)用巾16的端铣刀铣平面

香皂盒毛坯材料选择铝料,毛坯尺寸为110X90X24, 刀具采用白钢刀。首先对毛坯进行试切分中,对Z轴零点, 对好后下降1mm作为Z轴零点。先采用巾16的端铣刀铣平 面,铣削高度从1到0,层高0.8,使毛坯高度变成23mm。

(2)用巾16的端铣刀精铣外轮廓

精铣外轮廓,并在轮廓上留下基准角8X45°,加工高 度从0到-18,层高1mm。

(3)用巾16的端铣刀粗铣内壁

采用等高线粗加工对内壁进行粗铣,主轴转速为 1500r/min,进给800mm/min,层高为1mm,留加工余量0.3mm。

(4)用巾8的端铣刀铣配合位卡槽

采用平面轮廓精加工加工18:处的配合面。加工高度 从0到-1,层高1mm。主轴转速4200r/min,进给600m/min, 加工余量为 0。

(5)用巾8的端铣刀粗铣内壁

采用等高线粗加工对内壁进行粗铣,主轴转速为2000r/min, 进给1800mm/min,层高为1mm,留加工余量0.2mm。

(6)用R5球刀精铣内壁采用三维偏置加工精铣内壁,主轴转速4000r/min,进 给1500mm/min,层高1丽,加工余量为0。

2.2填充石膏

在进行翻面加工时,型腔面己被掏空,而产品壁厚只 有2mm,因此加工会出现薄壁抖动现象,对产品的外观影响 很大。填上石膏后相当于加上了支撑物,使加工时不会出 现薄壁抖动,保证了加工效果。

拆下工件,去掉周边毛刺。将石膏粉与水按照7:3的 比例混合勾兑,倒入香皂盒内壁型腔中,并用钢尺刮平。 待石膏冷却定型后,将表面的凸起刮掉,使石膏面略低于 工件表面。

2.3正面(外表面)的编程与加工

装夹方式对产品的尺寸、形位精度、加工效率都有着 重要影响。好的装夹方式可以提高产品的加工质量,缩短 加工周期;不合理的装夹方式,降低工件精度,校正速度慢, 甚至导致工件无法校正,从而影响工件的加工。装夹过程 中,一般有以下注意事项:夹紧装置不得干涉刀具的进给; 一次装夹尽量加工多个表面,避免多次装夹导致工件定位 基准不重合,从而导致工件尺寸和位置精度降低;装夹时, 应尽量减小工件变形;夹具和工件要便于拆卸。

翻转工件,加工正面时,工件的装夹和定位非常重要。 因为香皂盒最后要从毛坯上切下来,为防止加工时切到工作 台,需要在工作台和工件之间加底板。取一块130X110X12 的塑料板作为底板,将底板装夹在工作台上并进行对刀。之 后,在底板上加工出定位边作为香皂盒外表面加工时的定位 基准。将香皂盒的基准边靠紧底板的定位边,并用502粘在 底板上。将定位边底部设为Z轴加工零点。

(1)用巾10的铣刀铣平面

铣完内壁后,毛坯高度约为23mm,首先将毛坯高度铣 至18mm。考虑到胶水的强度问题,不宜采用大刀加工,以免 振动太大;也不能采用特别小的刀,一方面太小的刀具有可 能会断刀,另一方面也会影响加工效率。所以,选择用由10 的铣刀铣掉上表面余量,加工高度从23到18,层高0.7mm。

(2)用巾10的铣刀进行外表面开粗

采用等高线粗加工对外表面进行开粗,层高0.7mm,加 工余量为0.3mm。此处,要给底面留1mm加工余量。如果直 接切到高度为零的位置,会导致毛坯和工件断开,从而导 致毛坯移位。

(3)用R3球刀精加工外表面

采用三维偏置加工精铣外表面,选用R3球刀,层高 1mm。工件底部留1mm余量。

(4)用巾10的铣刀精铣外表面下侧 前面的加工为底面留下了1mm的余量。这个余量比较厚, 需要将它铣薄一点。但是,此时因为接近工件底部,加工 产生的振动要尽量小。因此,刀具参数选择如下:层高0.1mm, 最后留下0.5mm的余量不加工。

3.后处理

用铁铲将工件从底板上铲出,用刀片刮去工件底部残 余的毛坯,小心敲击石膏,使其从香皂盒内表面脱出。用 刀片刮去工件下表面的胶水,用小锉刀及细砂纸打磨工件 的下边缘及底面。

4.结语

本文通过型腔内填充石膏加固的方式,解决了薄壁香 皂盒加工时的刀具抖动问题。采用底板粘结和底板定位边, 解决了香皂盒反面装夹时的定位问题。另外,通过502粘 结的方式加工出来的工件精度不是特别高,如果能够采用 毛坯直接装夹定位,零件的精度将会大大提高。