摘要:薄壁工件的加工问题一直是较难解决的。目前薄壁 件一般采用数控车削的方式进行加工,为此要对工件的 装夹、刀具的几何参数、程序的编制等方面进行试验, 以有效地克服薄壁工件加工过程中出现的受力、受热、 振动等变形,保证加工精度。...

薄壁工件的加工问题一直是较难解决的。目前薄壁 件一般采用数控车削的方式进行加工,为此要对工件的 装夹、刀具的几何参数、程序的编制等方面进行试验, 以有效地克服薄壁工件加工过程中出现的受力、受热、 振动等变形,保证加工精度。

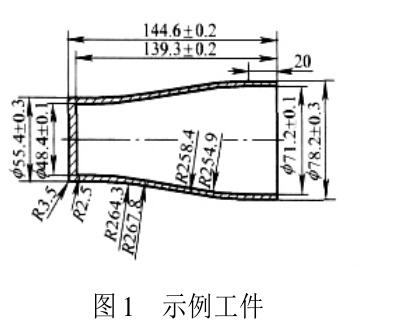

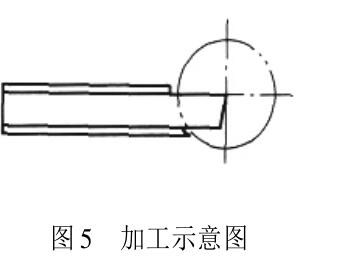

图1所示的工件是我 厂用数控车床对外加工产 品中难度较大的零件。加 工件数为20件,采用的设MM 备是配备了 GSK980T CNC360型的数控车床。为 图#示例工件

了提高产品的合格率,我们从工件的装夹、刀具的几何 参数、程序的编制等方面进行综合考虑。

1.工件特点分析

从工件图样要求及材料来看,加工此工件的难度主 要有两点:①由于是一种薄壁零件,又是一种深孔零 件,因此,它同时具有两种零件的加工特点,即刀杆细 长,刚性差,装夹容易产生振动,切屑排屑困难,冷却 条件差,刀具容易磨损。②工件材料为有机玻璃。这种 材料不含填料,切削性能较好,但易碎裂,不耐高温, 切削速度应稍低,进给量也不宜过大,背吃刀量要小, 以防止过热而产生内应力使零件碎裂,还要保证表面光 整透明。同时由于工件底部只有5.3mm厚,外圆直径 为!55.4mm,切断刀长,切断时容易扎刀使工件碎裂。

2.装夹方案确定

由于工件壁薄,刚性较差,工件会因受到轴向切削 力和热变形的影响出现变形及碎裂,很难达到技术要 求。为了保证工件在加工时定位精确,装夹方便、可 靠,且考虑到内外都要加工,数量也不多,将毛坯料下 至180mm,用三爪自定心卡盘夹持外圆装夹,一次装夹 完成加工,以保证产品的质量。由于我厂使用的数控车 床刀架是单刀架,镗孔刀又长,因此不能同时装三把 刀,否则造成干涉无法进行加工。所以,镗孔刀只用一 把,车削外圆和切断用同一把刀来完成。

3.刀具的合理选择

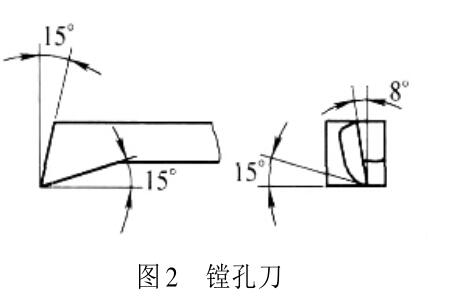

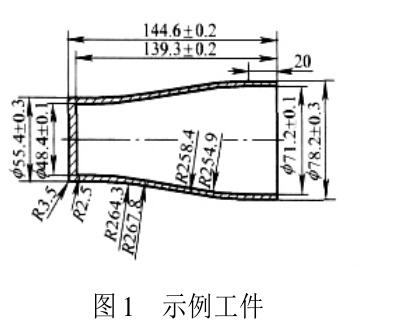

有机玻璃这种材料不含填料,切削性能较好。由于 高速钢车刀易磨得锋利而且韧性较好,刀尖不易崩裂, 车出的工件表面粗糙度值较小。因此,车刀采用高速 钢,粗车与精车用同一把刀即可,车削时为保证表面光 整透明,刀具前角要大,刃口要锋利。可以选择的前角 范围为15。~20。,后角的选择范围为12。~15。。

(1)采用8mm X 8mm X 25mm的高速钢刃磨出刀 头,装到镗刀杆上,这样刀具有较好的刚性,还能减少 振动变形,防止产生振纹,如图2所示。

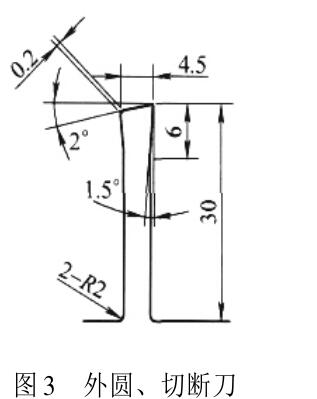

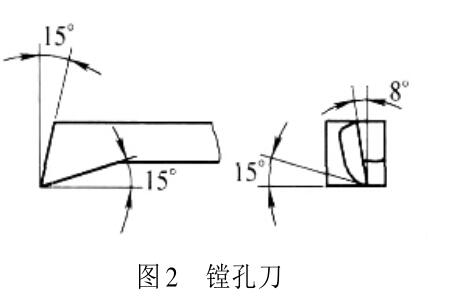

(2 )外圆粗、

精车、切断都米用同

把刀。将切削刀磨 成如图3所示。主切 削刃宽度取4. 5mm,

副偏角也必须对称,

为了不削弱刀头强度,夹角取1.5。,

长度取5 ~ 6mm,前角取15。-20。,

后角取8。-10。,副后角取1。-2。,

左刀尖修磨一点倒角或圆弧,约 0.2mm,主切削刃磨约2。的斜边。

这样,在切外圆时左刀尖不易磨损,

也不易扎刀,在切削过程中振动小,

切断时工件底部光滑,没毛刺。考 虑到切断刀的刀头狭而长,两个副后角不能太大。刀头 不宜太长,不然容易引起振动以致使刀头折断。刀头长 度取30mm,如图3所示。

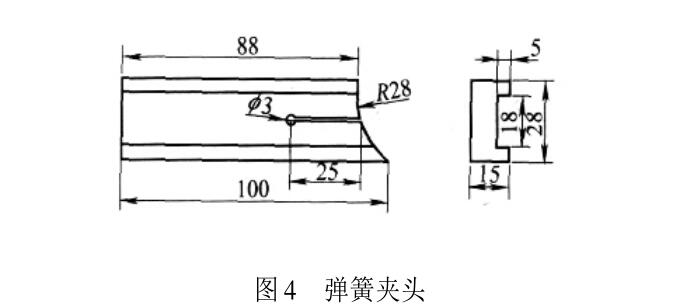

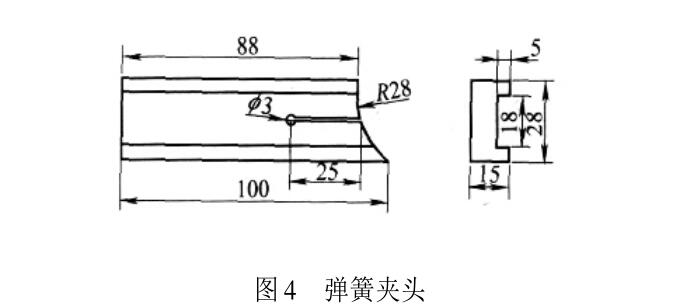

4.弹簧刀夹的制作

由于外圆与切断刀共用一把车刀,刀头太窄且伸出 太长,在车外圆和切断时都容易产生振动,造成断刀、 扎刀,甚至使工件碎裂。为了解决此问题,我们设计了 适合该工件加工的专用刀夹,如图4所示。

将刀夹右边加工成稍大于外圆的弧面,这样就可以 保护刀头,增加刀具的强度,减少振动,在切断至中心切削用量选择

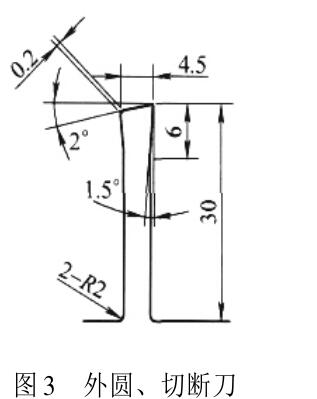

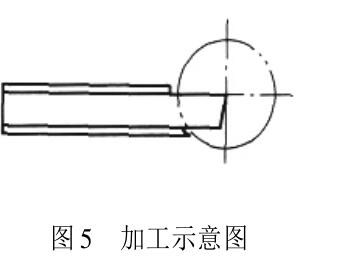

内孔半精车时,主轴 转速为400 ~ 500r/min,进给 图5加工示意图 速度 20~30mm/min,留精车余量 0. 3 '0.5mm。

内孔精车时,主轴转速为400 ~500r/min,为 取得较好的表面粗糙度选用较低的进给速度10mm/min, 采用一次走刀加工完成。

外圆半精车时,主轴转速为400 ~ 500r/min, 进给速度20 ~ 30mm/min,留精车余量0. 3 ' 0. 5mm。

外圆精车时,主轴转速为600 ~800r/min,进 给速度10mm/min,采用一次走刀加工完成。

切断时,主轴转速为150 ~200r/min,进给速 度 10mm/ min。

6.加工步骤选定

首先,用!#5mm的钻头钻预孔深136mm。

用G72端面循环指令将孔底车平,保证尺寸 !47mm x 137 mm。

用G71固定循环粗加工内孔,使内孔周边余量 均匀。

用G73固定循环半精加工内孔,留0.3mm的

余量。

用G70精加工内孔至尺寸。

(6 )用G71固定循环粗加工外圆,保证尺寸 !80mm x 153mm。

用G73固定循环粗加工外圆,留2mm的余量。

用G73固定循环半精加工外圆,留0.3mm的 余量。

用G70精加工外圆至尺寸。

用G75切槽循环指令切断,完成加工。

7.加工程序

粗加工、半精加工程序略,精车内孔程序和精车外 圆程序:

G00 X71.2 G01 Z - 20 F10

G03 X59. 46 Z - 72. 95 R254. 9 G02 X48. 4 Z - 128. 57 R267. 8 G01 Z - 136. 8 G03 X43. 4 Z - 139. 3 R2. 5 G01 X0

N450 G00 X78. 2

N460 G01 Z - 20 F10

N470 G03 X67. 55 Z - 73. 67 R258. 4

N480 G02 X55. 4 Z - 128. 57 R264. 3

N490 G01 Z- 153

8.加工时的几点注意事项

工件要夹紧,以防在车削时碎裂飞出或扎刀。

由于工件壁薄、孔深,车削时为了减少受热变 形,保证表面光整透明,使加工表面达到要求,应加足 7; -10%的切削液。

车刀在刃磨时,切削刃一定要锋利,加工时副 后刀面不能有一点干涉。车削加工内外圆弧曲线时,车 刀的刀尖安装过高或过低都将直接影响工件的加工精 度;切断时主切削刃也不能高于或低于工件中心,否则 会使工件中心形成凸台,并损坏刀头。因此,加工过程 中车刀刀尖要严格地对准工件中心。

精加工时,由于该工件是薄壁和深孔加工的组 合,所以很容易产生振纹。

外圆刀选择右刀尖为对刀点,这样才能保证尺 寸精度和工件质量。

9.结语

原加工工艺是先将工件放在卧式车床上车掉毛坯的 大部分,车削内孔至!45mm x 136mm,外圆至!82mm x160mm。然后在数控车床上加工外圆及内孔至规定尺 寸,再拿到卧式车床上切断。工艺改进后是将工件放在 数控车床上一次装夹完成加工。

通过实际加工生产证明,以上措施很好地解决了加 工精度不高等问题,减少了装夹校正的时间,减轻了操 作者的劳动强度,降低了生产成本,保证了加工后工件 的质量。

上一篇:精雕机的表壳手板加工

上一篇:精雕机的表壳手板加工