摘要:根据客户的资料要求,设计制作各类单件或小批量的展示手板。手板加工是近年来随着会展业的发展得到高速、高质的发展。 数控加工利用先进的数控机床设备,能进行快速精确的多种切削加工。本文以可视门铃手板的数控加工全过程为例,阐述数控铣削在手板加工 中的应用。...

根据客户的资料要求,设计制作各类单件或小批量的展示手板。手板加工是近年来随着会展业的发展得到高速、高质的发展。 数控加工利用先进的数控机床设备,能进行快速精确的多种切削加工。本文以可视门铃手板的数控加工全过程为例,阐述数控铣削在手板加工 中的应用。

1.数控铣削与手板加工

手板加工是指根据客房的要求(如工程图纸,电脑档案,构思图, 参考品,功能数据),利用先进的技术与设备,设计制作出各类手板如 汽车仪表盘、灯罩、公路电子标志设备、汽车电子配套件、搅拌器、微波 炉、文具盒、勺子、杯子等零部件手板。在新产品开发及产品换代进程 中,制作CNC手板模型是一重要且必不可缺少的环节,其作用如下: 使所设计的产品更直观地展现在设计师面前,便于发现设计中存在的 不足与缺陷,延展设计师们的创想;便于工程师们发现产品结构中存 在的工程、工艺问题,提出解决方案,优化产品结构及功能;开模板还 可作为产品模具生产的参照,使模具制造更准确、更快捷,缩短开发周 期,为产品抢占市场赢得先机;可作为展览会、交易会的实物展品,节 省企业的开发成本,而其中的数控铣床和加工中心担任着重要的角 色。本文以可视门铃手板的数控加工全过程为例,阐述数控铣削在手 板加工中的应用。

2.可视门铃的工艺分析

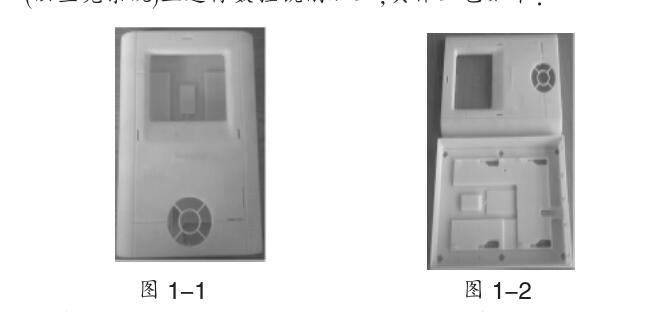

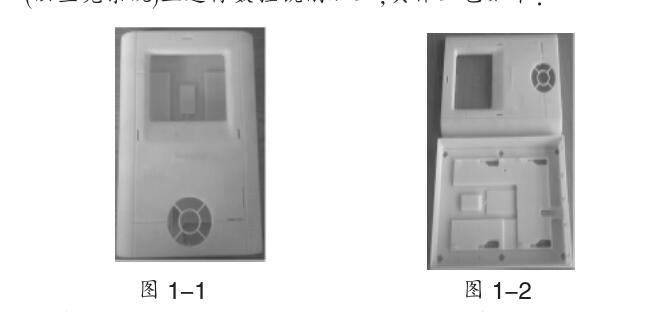

如图所示1-1,可视门铃的手板实物图,外观看是一个整体,但在 实际的加工和装配中是分成两件加工,如图所示1-2,加工完成后通 过过盈配合来合二为一。可视门铃的结构较复杂,有曲面、大小不一的 槽、盲孔和细小的排孔、定位块、字形等,且是薄壁的ABS双面加工, 又有外形美观的要求,如何设计、编程、定位与加工提出难题;因此对 设计与加工提出较高的要求。为了能满足此可视门铃手板的设计与加 工,本人应用了较为先进的设计软件PRO/E WF 3.0和加工软件 MASTERCAM 9.1进行前期的设计与编程,在精度、刚性都较好的加工 中心(法兰克系统)上进行数控铣削加工,具体工艺如下:

(1)MASTERCAM9.1调入图形时,可把两者放在一起进行处理,这样不但 减少的后处理和加工时间,还节省原材料,符合生产加工需要。

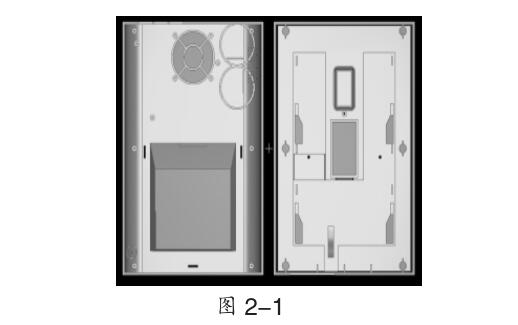

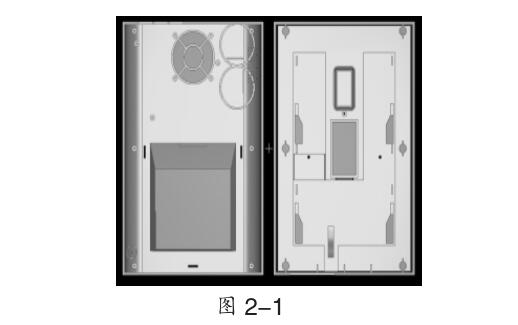

(2)可视门铃中有较多能通槽,这样不利于MASTERCAM的编程, 因而需要作一些辅助面(粉红色面)把它们进行封闭,如图所示2-1。

(3)两件放在一起,确定中间的间隙的大小,但还建立辅助面;同时要 反面加工,外形要预留定位余量,所以也要作一些辅助面,如图所示2-2。

移动图形,使工件原点和坐标原点一致:在图形上表面中心。 保存图形文件为A1。

工件围绕Y轴旋转180度,并移动图形,使工件原点和坐标原点一 致:在图形上表面中心。增加相应的加工辅助曲线,另保存图形文件为A2。

4.可视门铃的刀路编制和程序生成

4.1凹槽面内形的加工刀路编制

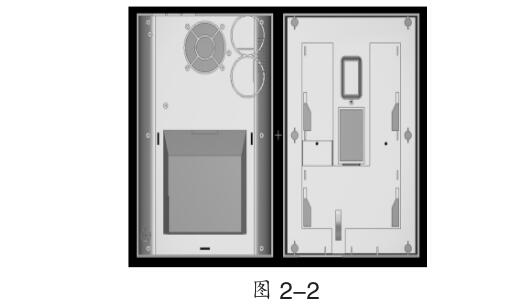

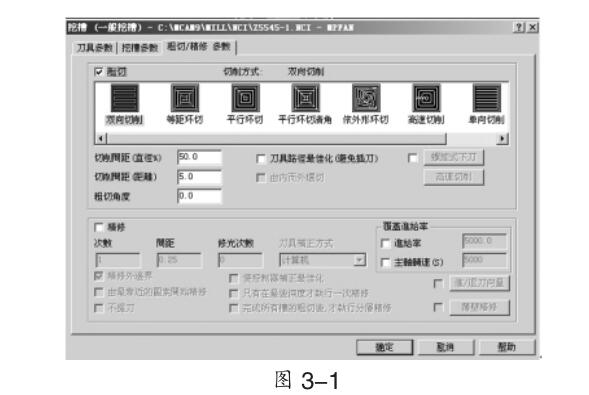

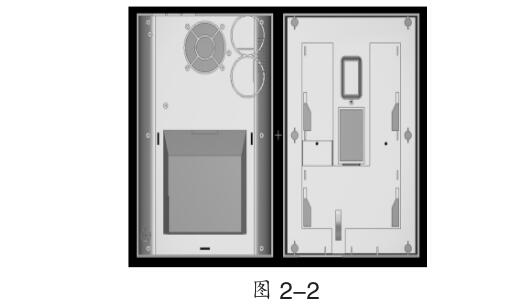

打开文件:A1,通过MASTERCAM分析功能,确定加工过程中所 用的刀具直径与长度,并在软件中设置好所需的刀具参数,设置每把 刀的铣削用量,如表所示1-1。为了方便刀具路径的管理,本人在编制 过程中把同一把的刀具路径放在同一个组别(这也是共同的方法)。下 面就进行刀具路径的新建(1)建立平面和定位外形的刀具路径——挖槽(一般挖槽)和外形 铣削,用于加工工件的上表面和定位所用到的外形面。放在组别1内。 主菜单下——T刀具路径——P挖槽——选择图形轮廓——D执 行————弹出挖槽(一般挖槽)参数设置对话框,如图所示3-1,选择预设 好的刀具M10的平刀,设置各参数。完成挖槽(一般挖槽)刀具路径的编 制。

主菜单下——T刀具路径——C外形铣削——选择图形轮廓(左 下角大孔的内径)——D执行——弹出外形铣削参数设置对话框,如 图所示3-4,选择预设好的刀具M6的平刀,设置各参数。完成外形 铣削刀具路径的编制。组合为组别4的刀路轨迹及组合。

主菜单下——T刀具路径——C外形铣削——选择图形轮廓—— D执行——弹出外形铣削参数设置对话框,如图所示3-2,选择预设 好的刀具M10的平刀,设置各参数。完成外形铣削刀具路径的编制。 组合成组别1的刀路轨迹及组合。

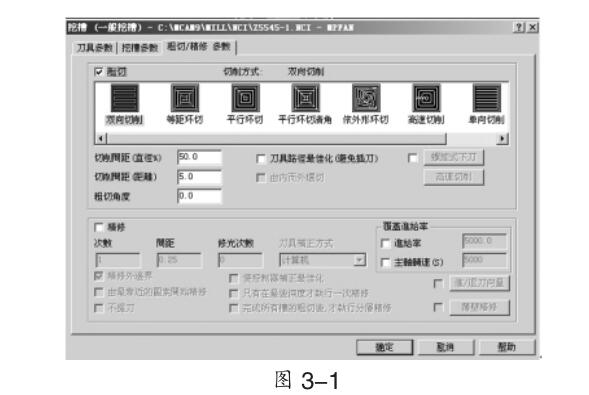

(2)新建组别2,建立凹槽面的粗加工的刀具路径 工-挖槽,用于凹槽面的开粗加工。自动存放在组别2内。 主菜单下——T刀具路径——U曲面加工——R粗加工

槽粗加工——选择A所有的U面曲——D执行——弹出曲面粗加 工-挖槽参数设置对话框,如图所示3-3,选择预设好的刀具M8的球 刀,设置各参数,确定——选择切削范围——D执行。完成曲面粗加 工-挖槽刀具路径的编制。组合为组别2的刀路轨迹及组合。

新建组别3,建立凹槽面的精加工的刀具路径——曲面精加 工-平行铣削,用于凹槽面的第一次精加工。自动存放在组别3内。

新建组别4,建立凹槽面的精加工的刀具路径——曲面精加 工-交线清角和外形铣削,用于第一次精加工时球刀留下的残料和大 孔的加工。自动存放在组别4内。

新建组别5,建立多个的加工刀具路径:挖槽(一般挖槽)、外 形铣削、曲面精加工-平行铣削、曲面精加工-等高外形,用于加工上述 刀具路径因刀具直径过大而未能粗、精加工到的细小槽面或通槽和再 次清角,这里只对曲面精加工-等高外形作文字的表述,其他刀路因与 上述类同,只需正确选择加工图形和范围,设置参数即可。自动存放在 组别 5 内 。

新建组别6,建立多个的加工刀具路径:外形铣削,用于加工 上述刀具路径因刀具直径过大而未能粗、精加工到的细小孔和细长 槽,这里只对一个外形铣削作文字的表述,其他刀路因与上述类同,只 需正确选择加工图形和范围,设置参数即可。自动存放在组别6内。

凹槽面内形的刀具路径的全部编制完成。可进行仿真模拟查看加 工效果。

4.2正面外形的加工刀路编制

打开文件:A2,通过MASTERCAM分析功能,确定加工过程中所 用的刀具直径与长度,并在软件中设置好所需的刀具参数。设置每把 刀的铣削用量,如表所示1-2。为了方便刀具路径的管理,本人在编制 过程中把同一把的刀具路径放在同一个组别(这也是共同的方法)。下 面就进行刀具路径的新建:

建立定位内形的刀具路径——外形铣削,用于加工工件定位 所用到的内形面。放在组别1内。选择预设好的刀具M5的平刀,设置 各参数。完成外形铣削刀具路径的编制。自动存放在组别1内的刀路 轨迹及组合。

新建组别2,建立正面外形的粗加工的刀具路径——曲面粗 加工-挖槽,用于正面外形的开粗加工。

弹出曲面粗加工-挖槽参数设置对话框,选择预设好的刀具M8的 球刀,设置各参数,确定——选择切削范围——D执行。完成曲面粗加 工-挖槽刀具路径的编制。如图所示3-5为组别2的刀路轨迹及组合。

(3)新建组别 3,建立多个的加工刀具路径:曲面精加工-等高外 形、曲面精加工-交线清角、曲面精加工-平行铣削、外形铣削,选择预

设好的刀具M3的平刀,用于因球刀未加工到的内槽面和清角,这里 的刀路因与上述类同,只需正确选择加工图形和范围,设置参数即可。

新建组别4,建立正面外形的精加工的刀具路径——曲面精 加工-平行铣削和曲面精加工-浅平面加工,分别用于左右两边的外形 面精加工。

新建组别5,建立多个的加工刀具路径:外形铣削、曲面精加 工-平行铣削、曲面精加工-交线清角,用于加工上述刀具路径因刀具 直径过大而未能粗、精加工到的细小槽面或通槽、文字、排孔和再次清 角,注意选择好加工的范围和外形铣削时的左右补正。正确选择预设 好的刀具M1的平刀,设置各参数。完成刀具路径的编制。

新建组别6,建立多个的加工刀具路径:外形铣削、曲面精加 工-等高外形,用于加工如图所示的转角位置、三个孔和一条槽,注意 选择好加工的范围和外形铣削时的左右补正。正确选择预设好的刀具 M1.5的平刀,设置各参数。完成外形铣削刀具路径的编制。

新建组别7,建立多个的加工刀具路径:外形铣削,用于对文 字的精加工及清角处理,这里不再作文字说明,注意选择好加工的范 围和外形铣削时的左右补正。正确选择预设好的刀具M0.5的平刀或 自磨的钢针,设置各参数。完成外形铣削刀具路径的编制。

新建组别8,建立多个的加工刀具路径:外形铣削、曲面精加 工-等高外形,用于加工左右两边的外形和对左边工件周边曲面作精 加工,注意选择好加工的范围和外形铣削时的左右补正。 正确选择预 设好的刀具M6的平刀,设置各参数。完成刀具路径的编制。

4.3加工程序的生成

打开文件:A1,按T刀具路径——O操作管理——弹出路管理窗 口,点击全选和执行后处理,弹出后处理程式,更改合适的后处理程序 式,按确定,分别以刀路组别生成6个程序(程序名可为A1-1、A1-2、 A1-3、A1-4、A1-5、A1-6)。察看程序的开头和结束,如有不合适的程 序段可人工作修改或删除。

打开文件:A2,按T刀具路径——O操作管理——弹出刀路管理 窗口,点击全选和执行后处理,弹出后处理程式,更改合适的后处理程 序式,按确定,分别以刀路组别生成8个程序(程序名可为A2-1、A2- 2、A2-3、A2-4、A2-5、A2-6、A2-7、A2-8 )。察看程序的开头和结束,如 有不合适的程序段可人工作修改或删除。

5.可视门铃的数控铣削加工

可视门铃的数控铣削加工前应作以下准备:因为加工的材料是 ABS,切削力小,切削容易,所以选用粘结的方式装夹定位工件;把一 块较大的塑料板700X400X40mm,利用沉孔、六角螺纹和T字块固定 在工作台上,再用20mm的铣刀进行平面铣削加工,最后用细磨沙纸 作轻打磨,去除铣刀凹凸不平的痕迹。准备四块小的ABS长方块 (30X30X15mm左右)。工件毛坯的大小因两件合一,并留有反面定位 余量,所以毛坯大小应为350X250X35mm的长方板料。根据刀路编制 时所用刀具直径和长度,准备相应的铣刀、卡簧和刀柄。

5.1凹槽面内形的加工步骤

分别在毛坯四角和中间位置涂上强力胶水(胶水不宜过多,否 则难以拆下,也不宜过少,否则容易在加工时松动脱落),平放在塑料 板上粘紧,注意找正。

分别在加工中心的刀库上安装加工所需的6把铣刀,并试切 分中对第一把刀,其余5把铣刀用Z轴对刀仪设置刀具长度补偿。如 下表2-1。

表2-1

|

刀具直径 |

M10平刀 |

M8 球刀 |

M6球刀 |

M6平刀 |

M3 平刀 |

M1 平刀 |

|

刀具号 |

T01 |

T02 |

T03 |

T04 |

T05 |

T06 |

|

长度补偿号 |

无 |

H02 |

H03 |

H04 |

H05 |

H06 |

|

加工程序 |

A1-1 |

A1-2 |

A1-3 |

A1-4 |

A1-5 |

A1-6 |

(3)主轴换上第一把刀M10平刀,利用DNC,电脑传输软件边传 边加工第一个程序A1-1,加工完成后,依次换刀和传输对应的程序加

工余下的内容直到完成全部的凹槽面内形加工。

石灰加水调成糊状,倒注到加工完成的凹槽面内形去,要均 匀,并适当加压,待石灰结变硬后(一般需10~15分钟,如果加水过 多,等待时间加长;如果加水过小,倒注未均匀已固),用M10平刀再 次也铣削平面,把高出的石灰膏去掉。

用铜棒垫上塑料轻敲工件,直至脱落。

反面定位加工

把准备好四块小的ABS长方块(30X30X15mm左右),根据工件 大小放在四个角上,校正位置后分别用强力胶水粘合(可以多加强粘 紧),主轴换上M5平刀,调出程序A2-1(这里可以知道在编制A2-1 的刀具路径时,为什么XY方向预留量为-0.05),加工出定位所用的内 形面。用刮刀或磨沙纸清除残料和胶水迹,小心不要推动四个小定位 块,否则将重新定位铣削加工。

正面外形的加工步骤

把加工一面的半成品反转(注意前后方向,最好先前是做好标 记),在四个角和中间涂上强力胶水,平放在刚才加工四个小定位块中 间,均匀加压贴紧。工件装夹定位完成。

分别在加工中心的刀库上安装加工所需的8把铣刀,第一把 刀为反面定位加工所用,其余7把刀加工正面外形所用,因为定位面 已加工,并且工件已安装上去,所以从第二把刀开始XY方向不用对 刀,只需用Z轴对刀仪设置别另外7把刀具长度补偿。如下表2-2:

表2-2

|

刀具直径 |

M5平 刀 |

M8球 刀 |

M3

平刀 |

M6平 刀 |

M1 平 刀 |

M1.5

平刀 |

M0.5

平刀 |

M6平 刀 |

|

刀具号 |

T01 |

T02 |

T03 |

T04 |

T05 |

T06 |

T07 |

T08 |

|

刀具补偿号 |

无 |

H02 |

H03 |

H04 |

H05 |

H06 |

H07 |

H08 |

|

加工程序 |

A2-1 |

A2-2 |

A2-3 |

A2-4 |

A2-5 |

A2-6 |

A2-7 |

A2-8 |

(3)主轴换上第二把刀M8球刀,利用DNC,电脑传输软件边传边 加工第二个程序A2-2,加工完成后,依次换刀和传输对应的程序加工 余下的内容直到完成全部的正面外形的加工。

(4)加工完成,一般工件在最后会自动脱落,如果没有,可用塑料 轻敲使其脱落。

5.4铣削加工中注意事项

在数控铣削加工的实际操作中,如果对工艺理解不够或操作不熟 练,很完出造成废品,在加工过程中应注意以下事项:

工件的装夹定位要准确,否则后面的加工难以修正。

凹槽面内形的试切分中对刀可快速且准确。

正面对刀可用Z轴对刀仪或铣刀刀杆对塑料板,不用再试铣对刀。

反面工件装夹时一定注意方向,最好作上标记,否则打了石灰 膏就不能判断。

小直径铣刀加工时下刀与切削进给速度要尽量的小,最后在 面板上控制慢速下刀,发觉可以再手动提速。

加工过程不能加注切削液,但可以气冷。

加工过程中不能在某一位置长时间转动,否则很容易烧熔ABS。

因加工过程会产生大量的废料,所以要定期的用气枪吹走,以 防粘死,破坏工件。

6.结束语

随着现代制造业的不断发展,相信中国手板业将面临更大的机遇 与挑战,从设计到制造都更将与国际接轨,向更精、更快、更前发展,而 数控加工是当中不可或缺的重要组成部分。通过上文,我们不难发 现,加工中的切削用量都取得较大,加工速度得到大的提高,生产周期 大大的减少(约2.5小时),而且一些普通设备难以加工的地方也可以 轻松加工,因而可见数控铣削加工中心因其强大的功能和高性能,得 到了越来越广泛的应用,掌握和应用数控加工技能,对手板的加工有

着重要意义。

上一篇:胶水外杯手板的加工工艺

上一篇:胶水外杯手板的加工工艺